Ponti in calcestruzzo armato precompresso: sistemi di precompressione in continuo miglioramento

una tipologia costruttiva che guarda al futuro grazie a sistemi di precompressione in continuo miglioramento

Traendo esperienza dai ponti in cemento armato precompresso tuttora in servizio sono state migliorati i criteri progettuali.

Sistemi di post-tensione (PT) continuamente perfezionati secondo criteri armonizzati garantiscono la più alta qualità dei prodotti attualmente in uso. La concezione di prodotti totalmente preconfezionati, secondo i più elevati standard qualitativi, evita l’influenza delle condizioni climatiche e la dipendenza dalle capacità dell’operatore di cantiere.

Considerazioni innovative per una regolare ispezione, criteri di manutenzione già pensati in fase progettuale e di sviluppo del sistema di post-tensione permettono strutture sostenibili per le generazioni future. Ma anche le strutture esistenti possono essere rinforzate mediante adeguati sistemi PT in modo da prolungare la restante vita di servizio.

La tecnologia del cemento armato precompresso

La tecnologia del cemento armato precompresso è ben presente nella costruzione di ponti. Come per ogni tecnologia innovativa nella fase pioneristica vennero trascurati dettagli che furono successivamente causa di danni.

L’esperienza e lo sviluppo continuo hanno fatto si che oggi sia possibile costruire opere in c.a.p. durevoli e, contemporaneamente riqualificare e rinforzare quelle esistenti.

Miglioramento dei criteri di calcolo con EN 1992-1-1 ED EN 1992-2

Le esperienze maturate in ponti in cemento armato precompresso attualmente in esercizio hanno indotto ad aggiornare la normativa relativa alla progettazione, in modo da rendere le costruzioni in c.a.p. ancora più sicure.

Armature longitudinali aggiuntive per migliorare il trasferimento degli sforzi degli ancoraggi alla struttura

Molto frequentemente in passato gl’impalcati in c.a.p. venivano armati solo con i cavi. Spesso si faceva a meno dell’armatura aggiuntiva in acciaio ordinario, in quanto non prevista dalle norme. Nelle EN 1992-1-1 (CEN 2004) vennero introdotte prescrizioni relative alla percentuale minima di armatura (vedi ad es. il par.9.2.1). Le EN 1992-2 (CEN 2005) richiedono in modo chiaro una robusta armatura aggiuntiva (vedi ad es. il par.5.10.1), per escludere un comportamento fragile. In particolare per l’armatura relativa alla zona degli ancoraggi vengono definite le tensioni ammissibili nell’acciaio oppure richieste verifiche specifiche.

Incremento dell’armatura trasversale

Vecchi ponti in c.a.p. mostrano spesso considerevoli deficit di armatura trasversale. Mentre l’adeguamento statico di queste opere ai carichi attualmente imposti dal traffico odierno richiede importanti prestazioni, nelle CEN 2004 viene definito un sufficiente livello per l’armatura trasversale minima delle nuove costruzioni.

Regole costruttive per le giunzioni dei cavi di precompressione

Nei ponti in c.a.p. costruiti molti anni orsono era ammesso giuntare tutti i cavi nella sezione del giunto di costruzione. Gli accoppiatori allora utilizzati erano molto grandi e causavano un massiccio disturbo al flusso tensionale nell’impalcato. In concomitanza con carichi trascurati (ad es. gradiente termico) non era da escludersi la formazione di fessure in quelle zone, con possibile corrosione nei pressi degli accoppiatori.

Secondo il par.8.10.4 delle EN 1992-1-1 (CEN 2004) è ora prescritto che al massimo 50% dei cavi possano essere giuntati nella stessa sezione. Pertanto almeno 50% dei cavi devono essere continui attraverso il sensibile giunto di costruzione, mentre i restanti possono essere accoppiati. Utilizzando i cosidetti accoppiatori a sovrapposizione si sono create giunzioni molto più compatte, che impattano molto meno sull’integrità della sezione.

Accorgimenti per evitare errori esecutivi

Zone di ancoraggio senza spirali

Le zone di ancoraggio dei cavi presentano concentrazioni locali di elevate forze che non possono essere dimensionate colle regole della pressione di contatto secondo EN 1992-1-1, par. 6.7 [CEN 2004]. Queste zone vanno verificate mediante prove di carico secondo ETAG 013 [EOTA 2002] in cui, utilizzando realistici interassi e distanze dai bordi e appropriate armature di frettaggio, viene dimostrata la capacità di trasmissione delle forze degli ancoraggi. Valori intermedi possono essere interpolati (ad es. secondo Glaeser 2007). A riguardo si deve notare come per anni molti produttori di sistemi hanno concentrato l’assorbimento delle tensioni di diffusione nelle spirali e minimamente nelle staffe. Lo scopo era quello di tenere la densità delle staffe sotto gli usuali valori minimi, per migliorare la lavorabilità del getto.

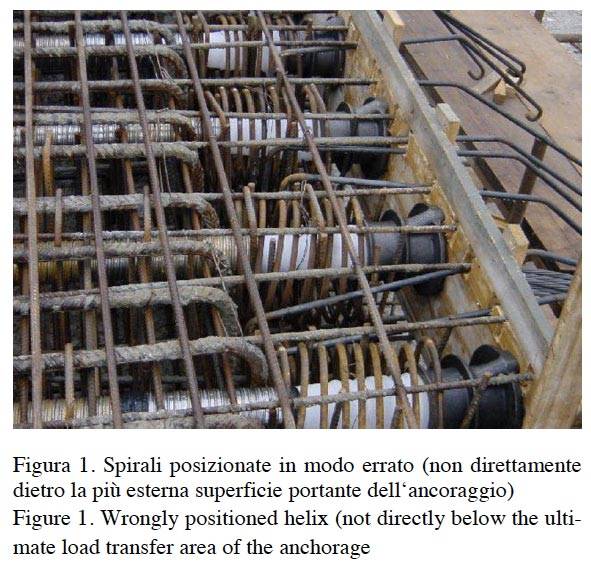

Tuttavia succedeva non raramente che la spirale, da posizionarsi di regola subito dietro l’ancoraggio, venisse fissata in posizione errata. La figura 1 mostra un errore rilevato e corretto prima del getto in modo da evitare un possibile danno.

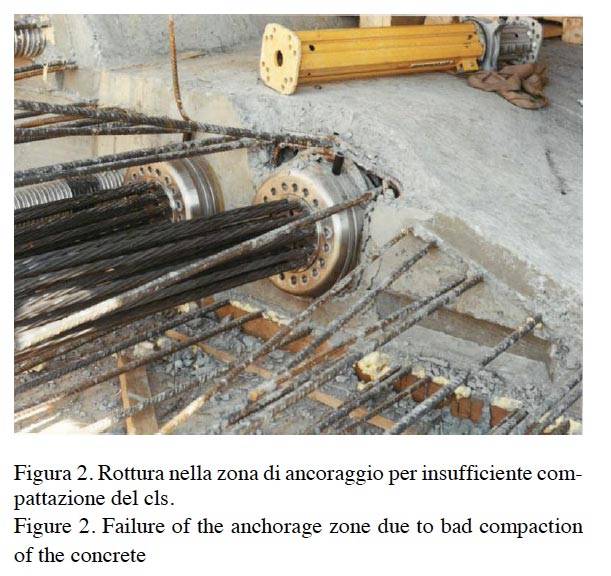

Anche errori nel getto non sono sempre evitabili, pur utilizzando inerti di max.8 mm (vedi Fig. 2).

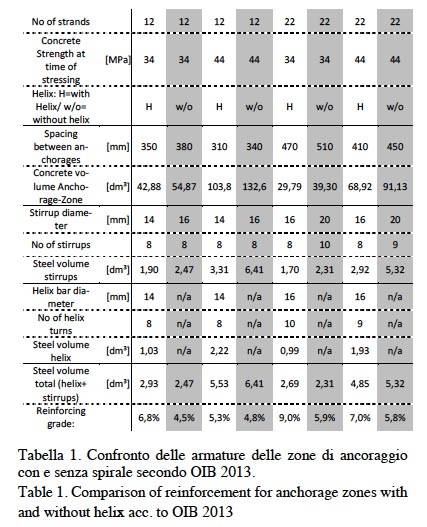

Per ovviare a questi inconvenienti si è eseguito un programma di prove che, utilizzando ancoraggi ottimizzati e staffatura corretta, ha reso possibile l’eliminazione della spirale di frettaggio. A riguardo è già stata rilasciata un’omologazione europea (vedi OIB2013).

I cavi con ancoraggi non dotati di spirale di frettaggio necessitano di interassi leggermente aumentati.

Tuttavia permettono un consistente risparmio di armatura (Tabella 1).

Cavi esterni confezionati in stabilimento comple ti di protezione

Oltre agli usuali cavi assemblati in cantiere, per cavi successivamente resi aderenti, è possibile l’utilizzo di cavi prefabbricati in stabilimento, in cui l’acciaio da c.a.p. è già inserito nelle guaine e gli ancoraggi fissi montati. In entrambi i casi la protezione con iniezione di boiacca cementizia viene eseguita in opera.

Nei cavi esterni prodotti in stabilimento (ad es. OIB 2015) sussiste la possibilità di eseguire in fabbrica anche la protezione anticorrosione, evitando così qualsiasi operazione di protezione della lunghezza libera in cantiere. Non sussiste quindi più alcuna dipendenza dai fattori atmosferici. La protezione viene eseguita in stabilimento in condizioni stabili e in regime di controllo di qualità. Iniezioni di grasso o cera in cavi prodotti in cantiere sono possibili, ma non possono raggiungere l’affidabilità dell’esecuzione in stabilimento.

Oltre ad una protezione anticorrosione di elevata qualità, i cavi esterni totalmente assemblati in stabilimento offrono ulteriori vantaggi:

- area di stoccaggio ridotta inquanto spediti arrotolati su bobine

- nessuna operazione di assemblaggio in cantiere

- attrezzature ridotte (ad es. nessuna spingitrefolo necessaria)

- posa più rapida

- nessuna iniezione con pasta anticorrosione calda in cantiere

Sviluppo di sistemi sempre ispezionabili

Cavi non aderenti, esterni od interni alla struttura, permettono una ispezionabilità continua. Dal momento che in caso di rottura di un filo la forza corrispondente non può essere ripristinata mediante aderenza la relativa perdita può essere misurata lungol’intera lunghezza del cavo, oppure è possibile rilevare la fuoriuscita dei fili in corrispondenza degli ancoraggi,aprendo le calotte di protezione.

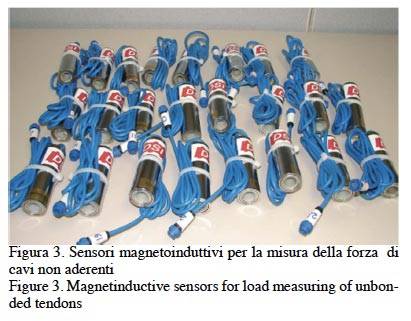

Se l’esame visivo non è sufficiente, oppure è necessariodedurre informazioni più dettagliate, è possibile utilizzare sistemi magnetoinduttivi ( Figura 3).

I sensori possono essere infilati su singoli trefoli, barre o addirittura sull’intero cavo a fili (vedi ad es. OIB 2015) e misurano la densità del campo magnetico, che è proporzionale alla forza nell’acciaio da c.a.p.

PROSEGUI LA LETTURA DELL'ARTICOLO A QUESTO LINK

Calcestruzzo Armato

Aggiornamenti e approfondimenti sull'evoluzione dei materiali a base cementizia, normative pertinenti, utilizzi innovativi, sviluppi tecnici e opinioni di esperti.