Calcestruzzo da Record: pompati 33.006 mc non stop per 94 ore

Scopri i numeri di questo fantastico getto da record

Il getto della platea dell' ISTITUTO ORTOPEDICO GALEAZZI

Non può esistere un edificio che non abbia il calcestruzzo tra i suoi materiali costituenti.

Piccolo o grande che sia, residenziale o di servizio, in zona sismica o meno, il calcestruzzo ha delle funzioni e delle proprietà che lo rendono insostituibile, soprattutto per alcune componenti.

E se si tiene conto dell'evoluzione tecnologica di questo materiale è oggi possibile progettare opere avveniristiche, che fino a pochi anni orsono erano considerate irrealizzabili, e raggiungere così risultati in termini economici, prestazionali, funzionali e architettonici di grande importanza.

E' accaduto questo per la realizzazione della platea del nuovo ISTITUTO ORTOPEDICO GALEAZZI a Milano, un edificio ospedaliero che sarà alto quasi 100 m, che i progettisti hanno valutato di sostenere con una piastra monolitica di fondazione dal volume imponente (circa 33.000 m3), di grande estensione (190 x 50 m) e con uno spessore importante (3,5 m).

Il prof. Giuseppe Mancini ha evidenziato che la scelta nasce da motivi di natura economica, di tempistica e di sicurezza:

- convenienza dal punto di vista statico e prestazionale perchè in questo modo era possibile valorizzare al meglio le prestazioni della piastra ottenendo un risparmio sulle armature e sui giunti;

- riduzione dei tempi di posa: una piastra di questo tipo gettata in più fasi avrebbe richeisto settimane, e non un tempo così ridotto;

- migliore qualità del manufatto, avendo evitato le riprese di getto;

- riduzione dei rischi sulla sicurezza dei lavoratori.

Un'opera di per sè già impegnativa, ma che per la scelta dei progettisti di eseguire il getto del calcestruzzo in un'operazione unica senza soluzione di continuità, è diventata anche un'opera da Record.

Fino a ieri sembravano numeri da record i 12.500 metri cubi della Torre san Paolo nel 2010, i 16.200 mertri cubi gettati per il Wilshire Grand Project a Los Angeles del 2014, o i 20.246 metri cubi realizzati nel 2017 in Sharjah, United Arab Emirates, o i 32.315,5 metri cubi gettati da Navayuga Engineering Company Limited (India) nella costruzione dle Polavaram Dam Project, in Polavaram, Andhra Pradesh, India il 7 gennaio 2019.

Ma con i suoi 33.006 mc di calcestruzzo pompato non stop per 94 ore UNICAL ha superato il record di calcestruzzo gettato senza soluzione di continuità.

Calcestruzzo da record: in 94 ore gettati gettati non stop oltre 33mila metri cubi calcestruzzo

Martedì 28 maggio alle ore 11.30 si è concluso il getto di calcestruzzo della più grande piastra di fondazione d’Europa.

Stiamo parlando di 33.000 mc di calcestruzzo pompato non stop per 94 ore, di 3.304 viaggi, di 240 uomini di Unical impiegati giorno e notte per un’impresa senza precedenti che letteralmente getta le basi di un’opera importantissima per Milano e non solo.

I numeri del Calcestruzzo da record

Per poter fornire con continuità calcestruzzo con una media di oltre 342 mc/ora è stato necessario coinvolgere 7 impianti di betonaggio per 10 punti di carico, 8 pompe attive al getto, oltre a 6 pompe di scorta, 85 autobetoniere su 2 turni di guida al giorno (e quindi 170 autisti), 30 pompisti e manutentori mezzi (15 manutentori terzi) per ben 106 persone di Unical. Alla fine sono stati realizzati 3.304 viaggi, per una media di quasi 10 mc/viaggio.

Dietro a questi numeri da record, vi è una grande progetto organizzativo, perchè si è dovuto coordinare l'attività produttiva, di trasporto, di uso delle pompe, di controllo in fase di impianto e di consegna, di approvigionamento agli impianti per 96 ore di seguito, giorno e notte.

La produzione del Calcestruzzo

Il carico del Calcestruzzo "LOAD & GO"

Il processo di produzione è stato organizzato su misura per il mega getto di calcestruzzo.

Per arrivare a fornire alla bocca della pompa un calcestruzzo omogeneo si è dovuto coordinare la produzione da sette impianti, con tempi di trasporto diversi, valutare le tipiche variabili produttive che connotano ogni fase di dosaggio, individuare e anticipare i possibili imprevisti in fase produttiva e di viaggio che nel corso delle 96 ore potevano accadere.

Ecco perchè si è scelto di fare partire da ogni impianto un calcestruzzo 'semilavorato', omogeneo, ma non affinato alla consistenza finale.

Una produzione quindi "load & go".

In questo modo la produzione è stata semplice e veloce perché limitata al corretto carico dei componenti indicati in ricetta, compresa l'acqua iniziale da dosare, leggermente ridotta rispetto a quella necessaria per lo slump flow target; dopodiché nessun aggiustamento ma solo la veloce partenza verso i check points presso il cantiere.

La messa a punto ai "CONCRETE CHECK POINTS"

Prima di arrivare ai punti di controllo della direzione lavori e quindi allo scarico, ogni autobetoniera è stata fatta sostare ai Concrete Check Points, una vera e propria parte integrante del processo produttivo, quasi una estensione dell'impianto.

Ai check points erano presenti tecnologi e assistenti tecnici di cantiere, che hanno verificato con prove tecniche e valutazioni a vista la fluidità e la reologia del calcestruzzo.

Sulla base dei controlli effettuati sono state eseguite le piccole integrazioni - ove necessario - per fare raggiungere al calcestruzzo le prestazioni attese.

Tutti i parametri di ogni carico sono stati registrati.

Formazione, Formazione, Formazione ...

Ovviamente non è stato sufficiente scegliere i materiali, studiare il MIX, definire i passaggi procedurali.

Tutti gli operatori, di impianto, di cantiere, di trasporto e consegna, sono stati formati prima della partenza del cantiere.

Per ogni funzione sono state create schede che non solo descrivevano le proprie mansioni, ma anche il proprio ruolo nel getto, l'importanza dei propri comportamenti, l'identificazione dei risultati e degli obiettivi attesi.

La formazione è stata alla base della strategia di successo, e il successo è stato conseguito proprio grazie alla diffusa consapevolezza sul ruolo che ognuno doveva svolgere e sulla propria importanza.

Oltre 33mila metri cubi di calcestruzzo speciale

Prestazioni speciali, non solo resistenza a compressione

Il calcestruzzo richiesto non era semplicemente un Rck 40, non era semplicemente un SCC, altrimenti "sarebbe stato troppo semplice."

Perché il progetto della piastra monolitica potesse andare a buon fine senza lo sviluppo di fessurazioni interne (invisibili ma letali) il calcestruzzo dovera sviluppare nel tempo le sue caratteristiche tecniche secondo curve predefinite: resistenza a trazione, modulo elastico, ritiro, deformazione viscosa, temperatura.

Il calcestruzzo è stato prodotto con cemento speciale prodotto appositamente da Buzzi Unicem e con additivi MAPEI.

Calcestruzzo che non scalda

Il getto riguardava una piastra di una piastra monolitica di fondazione dal volume imponente di circa 33.000 m3.

E' il tipico caso in cui uno dei problemi più importanti da affrontare è quello dello sviluppo del calore di idratazione.

Per evitare che la piastra potesse incorrere, durante il getto e nelle fasi di maturazione successive, in gravissime fessurazioni termiche (provocate dall'eccessivo divario tra il nucleo molto caldo e le parti esterne raffreddate), il calcestruzzo doveva scaldarsi il meno possibile durante l'indurimento e poi raffreddarsi lentamente.

Per questo motivo è stato utilizzato un calcestruzzo speciale: SCC LH Unical.

SCC LH Unical impiegato nel getto è stato formulato per garantire un riscaldamento adiabatico inferiore a 40°C, per permettere alla struttura di non superare in nessun punto la temperatura di 70°C nel clima primaverile di maggio.

Calcestruzzo che si posiziona da solo

Ma il calcestruzzo doveva riempire il gigantesco cassero con un pompaggio continuo senza essere vibrato.

Inoltre, l'intera struttura doveva essere monolitica, senza quindi che si realizzassero "giunti freddi", cioè situazioni in cui il calcestruzzo fresco viene gettato su calcestruzzo già in fase di indurimento.

E' stato scelto SCC LH Unical ha tempi di presa lunghissimi e una fluidità e una coesione tale da far 'incollare' fresco su fresco ogni strato gettato con quello sottostante.

Aggregati scelti

Per raggiungere i migliori risultati e mantenere la composizione la più costante possibile è stato scelto di utilizzare l'aggregato di una unica cava.

Sono state fatte delle verifiche quindi sugli aggregati di più fonti di approvvigionamento, e dopo aver identificato la cava che forniva gli aggregati più adeguati per raggiungere le prestazioni attese, è stato fatto un lungo stoccaggio della produzione per poter avere i volumi necessari per il getto.

Un calcestruzzo super controllato

Prima dell'attività produttiva sono state effettuati controlli di ogni tipo, in particolare sullo sviluppo del calore, per avere una corretta previsione sulle performance che il calcestruzzo avrebbe conseguito in opera.

Si è già detto dei "CHECK POINTS": durante la fase di getto sono stati eseguiti 340 prelievi ufficiali e 3.400 controlli. Ma non solo cubetti. Ben 36 i tecnici del calcestruzzo coinvolti, proprio per avere un controllo consapevole del materiale.

Per poter valutare la qualità autocompattante sono stati eseguiti controlli su ogni singola autobetoniera, con una verifica dello slump con V-Funnel su praticamente tutte le consegne.

Durante il getto sono state posizionate poi delle termocopie per monitorare lo sviluppo di calore.

Livelli di Qualità

Durante le 94 ore di getto la Direzione lavori non ha respinto alcuna consegna, ai check point solo due consegne sono state rinviate all'impianto. Tutto questo a testimonianza della qualità dell'organizzazione e dei materiali messi in atto.

E malgrado la vastità del cantiere e le 94 ore consecutive di getto si è ottenuto il pregevole risultato di "ZERO infortuni".

Il getto in opera dei calcestruzzi

I cinque giorni di getto sono iniziati con uno starting di circa sei ore, durante il quale tutti i parametri di carico e di trasporto sono stati registrati e tarati. I carichi sono avvenuti sotto la guida diretta di tecnologi.

Dopo lo starting ha avuto inizio la fase di getto a regime, tutto pompato, senza interruzioni fino alla fine.

Il getto del calcestruzzo, strato per strato

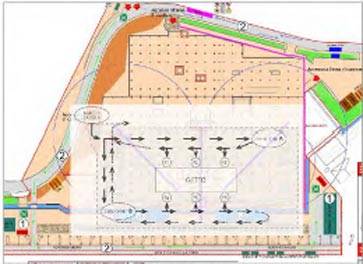

Il getto è avvenuto per stratificazione orizzontale omogenea.

Non erano quindi previste zone di accumulo iniziale per poi spostarsi verso le altre. Ciò è naturale, viste le proprietà del calcestruzzo autocompattante: va evidenziato comunque che era necessario procedere in questo modo per rispettare il modello di calcolo strutturale dei progettisti.

I punti di scarico sono stati spostati continuamente, con le autopompe posizionate in punti chiave.

Ogni 'strato' gettato è stato ricoperto dallo strato successivo dopo alcune ore, ma senza temere il problema del "fresco su indurtito", considerate le proprietà del calcestruzzo, come già riportato.

Il nuovo ISTITUTO ORTOPEDICO GALEAZZI

Sorgerà in zona Expo il nuovo Irccs Galeazzi: 150.000 mq di costruzione, per 17 piani, di cui uno interrato.

Al piano terra ci saranno il Pronto Soccorso, i principali servizi per la diagnostica e gli spazi per l’accoglienza dei pazienti e i loro accompagnatori.

Un’attenzione particolare sarà data ai pazienti con disabilità e bisogni specifici. 338 stanze di degenza per 589 posti letto. Situate dal nono al sedicesimo piano, si tratta di stanze doppie, con bagno interno, spaziose e luminose, per accogliere al meglio i pazienti. 35 sale operatorie e 140 ambulatori.

Questi i numeri di una struttura che accoglierà al proprio interno 650 medici e parecchi studenti. La nuova sede consentirà, inoltre, all’Istituto di avere un ampio spazio verde, pari ad altri 20.000 mq. Il progetto è stato presentato il 14 febbraio dal presidente del Gruppo ospedaliero San Donato, Paolo Rotelli.

L’edificio verrà costruito ponendo particolare attenzione all’impatto ambientale: i materiali saranno ecocompatibili, si ridurranno le emissioni di gas serra e si utilizzeranno le energie rinnovabili.

Calcestruzzo Armato

Aggiornamenti e approfondimenti sull'evoluzione dei materiali a base cementizia, normative pertinenti, utilizzi innovativi, sviluppi tecnici e opinioni di esperti.