Corrosione delle armature in calcestruzzo rivestito con malte cementizie polimeriche

Nella memoria i risultati relativi all’effetto di rivestimenti a base di malte cementizie modificate con polimeri sulla corrosione delle armature nel calcestruzzo;

L’articolo riporta i risultati relativi all’effetto di rivestimenti a base di malte cementizie modificate con polimeri sulla corrosione delle armature nel calcestruzzo; lo studio è stato effettuato su due tipi di rivestimenti commerciali, caratterizzati da diversi valori del rapporto polimero/cemento.

Sono stati misurati per oltre 15 anni il potenziale e la velocità di corrosione delle armature in calcestruzzo soggetto a cicli accelerati di esposizione a soluzioni con cloruri.

L’analisi dei risultati è stata completata con misure di concentrazione di cloruri, aderenza rivestimento calcestruzzo, morfologia della corrosione.

I risultati della sperimentazione hanno dimostrato che i rivestimenti a base di malte cementizie modificate con polimeri sono in grado di ritardare l’innesco della corrosione causata dall’ingresso dei cloruri, e che l’effetto è maggiore con rivestimenti caratterizzati da un rapporto polimero/cemento superiore.

Articolo presentato in occasione degli Italian Concrete Days 2018 di aicap e CTE

Rebars corrosion in concrete coated with polymer-cementitious mortars

Corrosione delle armature in calcestruzzo rivestito con malte cementizie polimeriche

1 INTRODUZIONE

1.1 Corrosione delle armature

Le armature in acciaio al carbonio nel calcestruzzo sono inizialmente in condizioni di passività, promosse dall’elevata alcalinità del calcestruzzo (pH compreso in genere tra 13 e 14); in queste condizioni la velocità di corrosione è trascurabile.

La perdita delle condizioni di passività può avvenire a causa della carbonatazione del calcestruzzo, che riduce il pH della soluzione contenuta nei suoi pori, o della presenza di cloruri in concentrazione superiore a un livello critico (Bertolini, Elsener, Pedeferri, Redaelli & Polder 2013).

La prevenzione della corrosione delle armature deve essere effettuata in fase di progettazione ed esecuzione dell’opera, utilizzando un calcestruzzo di elevata qualità (basso rapporto acqua/cemento), con un adeguato spessore di copriferro e procedure adeguate di messa in opera e di stagionatura (EN 206, Eurocodice 2).

Il rispetto dei parametri indicati da queste normative può garantire nella maggior parte dei casi il raggiungimento di una vita utile di 50 anni per le strutture operanti in ambienti non troppo aggressivi.

In presenza di ambienti particolarmente aggressivi e vite di servizio elevate può essere necessario fare ricorso ai metodi di “protezione aggiuntiva” (Bertolini, Elsener, Pedeferri, Redaelli & Polder 2013); tra questi, l’uso di armature più resistenti alla corrosione (zincate o in acciaio inossidabile), la prevenzione catodica (Pedeferri 1996), l’ uso di inibitori di corrosione.

1.2 Malte cementizie modificate con polimeri

I rivestimenti superficiali del calcestruzzo possono rappresentare un’efficace azione di protezione dalla corrosione a un costo relativamente contenuto rispetto a altri metodi di protezione aggiuntiva.

I rivestimenti possono essere classificati in quattro tipologie: film continui a base organica, trattamenti idrofobizzanti, trattamenti che sigillano i pori capillari, malte cementizie modificate con polimeri (Bertolini, Elsener, Pedeferri, Redaelli & Polder 2013, Swamy & Tanikawa 1993, Basheer, Basheer, Cleland & Long 1997, Seneviratne, Sergi & Page 2000, Raupach & Wolff 2004).

Il presente lavoro è centrato sull’efficacia di rivestimenti a base di malte cementizie modificate con polimeri.

Questi rivestimenti sono caratterizzati da buona adesione al calcestruzzo, flessibilità e capacità di sigillatura delle fessure; inoltre la bassa permeabilità all’acqua e la discreta permeabilità al vapore conferiscono loro una buona capacità di traspirazione, che evita l’instaurarsi di pressioni all’interfaccia rivestimento-calcestruzzo; la componente inorganica (cementizia) conferisce a questi rivestimenti una buona resistenza all’attacco dovuto ai raggi UV, che invece è molto aggressivo per i rivestimenti di natura solo polimerica (Kristiansen 1997, Coppola, Pistolesi, Zaffaroni & Collepardi 1997, Aggarwal, Thaplyial & Karade 2007, Zhang & Buenfeld 2000).

In letteratura sono disponibili molti risultati ottenuti mediante prove standard e/o di breve durata, come ad esempio prove di assorbimento d’acqua, di permeabilità al vapore, di adesione e di corrosione accelerata da cloruri, mentre sono pochi i risultati di sperimentazioni a lungo periodo (Coppola, Pistolesi, Zaffaroni & Collepardi 1997, Zhang & Buenfeld 2000, Raupach & Wollf, 2005).

In un precedente lavoro dello stesso gruppo di ricerca i rivestimenti in studio sono stati caratterizzati per quanto riguarda la diffusione stazionaria di cloruri, l’adesione rivestimento-calcestruzzo, il trasporto di acqua e vapore (Diamanti, Brenna, Bolzoni, Berra, Pastore & Ormellese 2013).

In un successivo lavoro il comportamento di questo tipo di rivestimenti è stato confrontato in prove di medio periodo con rivestimenti a base polimerica (Brenna, Bolzoni, Beretta & Ormellese 2013).

Il presente lavoro si riferisce a una sperimentazione di lungo periodo (oltre 15 anni) che ha permesso di caratterizzare l’efficacia a lungo termine dei rivestimenti studiati nel contrastare la corrosione da cloruri.

2 MATERIALI E METODI SPERIMENTALI

2.1 Materiali

Lo studio è stato effettuato su rivestimenti commerciali a base di malte cementizie modificate con polimeri acrilici.

I due rivestimenti sono caratterizzati da un diverso rapporto polimero/cemento, pari a 0,35 e 0,55.

Il calcestruzzo è stato confezionato con un cemento CEM II A/L 42,5R (EN 197), aggregati calcarei frantumati provenienti dalla cava di Zandobbio (BG) con una dimensione massima di 10 mm.

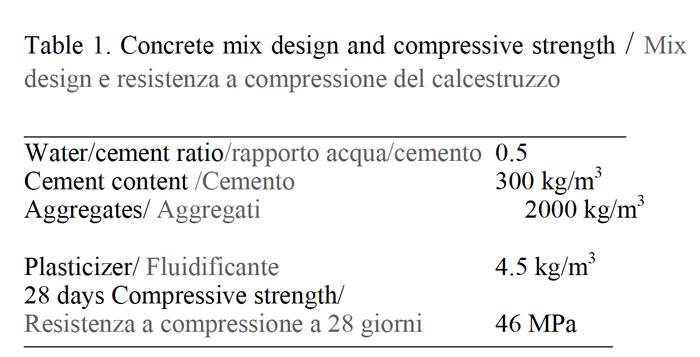

Il rapporto acqua/cemento è pari a 0,5. Le proporzioni della miscela sono riportate in Tabella 1.

La stagionatura è stata effettuata a umido (umidità relativa 95% e temperatura 20°C) per 28 giorni.

I rivestimenti sono stati applicati in accordo alle indicazioni dei produttori con uno spessore di circa 2 mm.

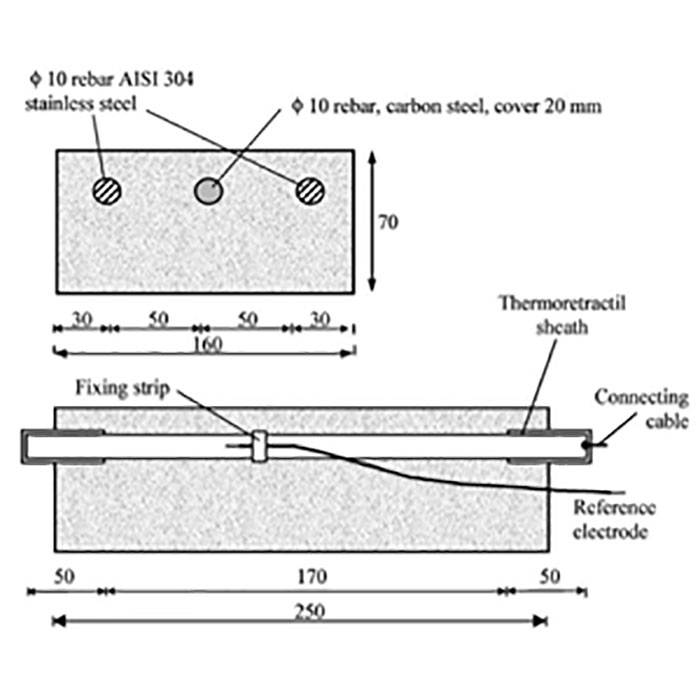

Sono state utilizzate armature in acciaio al carbonio conformi alla normativa italiana, compatibili con l’attuale designazione FeB450.

Solo una parte della lunghezza dell’armatura è stata esposta al calcestruzzo, mentre le parti laterali sono state isolate con una resina termo-restringente. Per le misure di velocità di corrosione sono stati posizionati nelle casseforme anche due armature di acciaio inossidabile e un filo di acciaio inossidabile posizionato vicino all’armatura in acciaio al carbonio.

Il copriferro è di 2 cm. Per ogni condizione sono stati confezionati almeno due provini (Figura 1).

2.2 Misura del potenziale e della velocità di corrosione

I provini in calcestruzzo armato sono stati sottoposti a cicli di ingresso accelerato dei cloruri (“ponding”), costituiti da una settimana di bagnamento con una soluzione al 5% di NaCl e due settimane di asciugamento; questi cicli simulano una condizione di esposizione severa.

La soluzione di cloruri è stata versata all’interno di una vaschetta in PVC posta sulla faccia superiore del provino.

Il comportamento a corrosione è stato verificato mediante misura periodica (alla fine di ogni ciclo di “ponding”) del potenziale e della velocità di corrosione.

Il potenziale di corrosione (Ecorr) è stato misurato rispetto a un elettrodo di riferimento al calomelano saturo (SCE), caratterizzato da un potenziale costante (+0.244 V rispetto all’elettrodo standard a idrogeno SHE). L’innesco della corrosione è stato verificato in corrispondenza di un brusco abbassamento del potenziale di almeno 200-300 mV.

La velocità di corrosione è stata misurata mediante il metodo della polarizzazione lineare, effettuando una scansione del potenziale tra -10 mV e +10 mV rispetto al potenziale di corrosione libera con una velocità di 0.16 mV/s (Andrade & Gonzalez 1978).

Il filo di acciaio inossidabile è stato usato come elettrodo di riferimento e le due armature di acciaio inossidabile come contro-elettrodo.

La densità di corrente di corrosione icorr (mA/m2) è stata calcolata con la formula icorr = B/Rp dove B è una costante (pari a 26 mV) e Rp è la resistenza di polarizzazione (dato sperimentale, pendenza del grafico potenziale-densità di corrente).

Dalla legge di Faraday è possibile calcolare la velocità di corrosione in μm/anno, moltiplicando per una costante pari a 1,17 il valore ottenuto in mA/m2.

2.3 Misura della concentrazione di cloruri

Per misurare la concentrazione totale dei cloruri all’interno del calcestruzzo sono state prelevate carote di diametro 3 cm: le carote sono state tagliate in dischi da circa 1 cm di spessore, macinate e sciolte in acido nitrico; la misura dei cloruri è stata effettuata mediante titolazione potenziometrica con nitrato d’argento.

2.4 Adesione del rivestimento

Le prove di adesione sono state effettuate con metodo “pull-off” in accordo alla normativa ASTM D4541.

Un cilindro di acciaio inossidabile è stato fissato al rivestimento tramite una resina epossidica; dopo l’indurimento della resina, è stata applicata al cilindro una forza di trazione in direzione perpendicolare rispetto alla superficie del provino.

La forza applicata è stata gradualmente aumentata fino al distacco di un pezzo di rivestimento, di calcestruzzo o di resina dalla superficie del provino stesso: nel momento del distacco il dispositivo registra il massimo carico applicato, dal quale si può ricavare il massimo sforzo di adesione.

Sono state effettuate 3 misure per ogni provino.

2.5 Osservazione delle armature e morfologia di corrosione

Alla fine delle misure di potenziale e velocità di corrosione, per i provini rivestiti con uno dei due tipi di rivestimento, il calcestruzzo è stato demolito e le armature sono state estratte per l’osservazione visiva e la valutazione della velocità di corrosione mediante la misura della perdita di massa. Prima di misurare la perdita di massa i prodotti di corrosione sono stati rimossi dalle armature mediante soluzione acida inibita.

3 RISULTATI E DISCUSSIONE

3.1 Potenziale e velocità di corrosione

Le armature in calcestruzzo non rivestito hanno mostrato l’innesco della corrosione dopo pochi cicli di esposizione a soluzioni concentrate di cloruri.

L’innesco della corrosione risulta evidente sia dall’abbassamento del potenziale di corrosione (Figura 2) sia dal notevole aumento della velocità di corrosione, che passa da valori inferiori a 1-2 μm/anno (che possono essere considerati trascurabili) a valori superiori a 10 μm/anno (Figura 3).

...

L'ARTICOLO COMPLETO E' DISPONIBILE IN ALLEGATO

KEYWORDS: rebars corrosion in concrete; concrete coatings; polymer modified cement mortars / corrosione delle armature; rivestimenti del calcestruzzo; malte cementizie modificate con polimeri.

ICD 2020: L'Evento più importante per gli appassionati di strutture in Calcestruzzo

Nel 2020 si terrà a Napoli la terza edizione degli Italian Concrete Days organizzati da aicap e CTE.

Per saperne di più collegarsi al sito degli ITALIAN CONCRETE DAYS 2020

Malte da Rinforzo Strutturale

Con il topic "Malte Strutturali" vengono raccolti tutti gli articoli pubblicati sul Ingenio sulle Malte ad uso Strutturale e riguardanti la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.