Degrado del Calcestruzzo Proiettato: analisi delle cause termiche e chimiche

Quali sono le cause del degrato del calcestruzzo proiettato ? Grazie alla disponibilità degli autori ed editori pubblichiamo uno stralcio del libro "Il Calcestruzzo Proiettato - Tecnologia e Controllo" dedicato ai temi delle cause termiche e chimiche.

Un libro importante, scritto da Carlo Comin e Giorgio Estrafallaces, come risultato delle loro esperienze di cantiere e destinato a chi "vive" il cantiere analizzando gli aspetti pratici del processo senza entrare troppo nei dettagli teorici con lo scopo di mettere in evidenza le negative conseguenze di un lavoro realizzato in modo non conforme. Un libro che è un punto di partenza e non di arrivo, perchè come dichiarato di recente proprio da Carlo Comin "nel rileggere i vari capitoli c'è sempre qualche argomento che ti lascia dubbi e incertezze; uno di questi è la descrizione delle interazioni chimico-fisiche endogene ed esogene nel materiale ma sono arrivato alla conclusione che se il testo rimane nel tuo cassetto difficilmente potrai migliorarlo. Per questo va bene pubblicare e ben vengano le osservazioni e anche le critiche!"

Andrea Dari

3.4.2 Cause termiche ‒ Resistenza al fuoco

Il problema della resistenza di un calcestruzzo al calore e alle alte temperature in caso di incendio, fondamentalmente legato all’acqua non evaporabile legata “chimicamente” nei silicati, alluminati, ferriti, ecc; (CSH, CAH, CASH).

In conseguenza del riscaldamento indotto dalle alte e altissime temperature in caso di incendio, questi composti disidratano con perdita delle proprietà leganti e meccaniche. La formazione di vapore entro i pori della massa del calcestruzzo genera gradienti di pressione che portano al danneggiamento e all’espulsione localizzata di porzioni di materiale (spalling).

L’aumento di temperatura interna dello strato di calcestruzzo proiettato, legato al propagarsi delle fiamme, causa l’espansione termica della pasta cementizia, che si dilata e aumenta di volume.

La perdita di acqua per vaporizzazione, causa la conseguente contrazione del materiale. La disidratazione accresce il “ritiro”, sottrae calore all’ambiente e produce una variazione negativa della temperatura del calcestruzzo (minore di quella ambiente). L’aumento della permeabilità rende la struttura più sensibile al degrado e l’abbattimento delle resistenze pregiudica la stabilità dell’opera.

Negli strati di CP armato con rete metallica, occorre tener presente il comportamento dell’acciaio in quanto:

- il differente coefficiente di dilatazione termica tra armatura metallica e pasta cementizia determina tensioni ed è una delle cause del distacco dell’armatura dal calcestruzzo.

- la formazione dello strato di ossido che avviene con notevole aumento di volume (circa 10 volte Fe→Fe ossido) è una ulteriore causa di distacco e di formazione di tensioni: da ricordare

- che la velocità di ossidazione varia esponenzialmente con la temperatura e per questo armature annegate in calcestruzzi leggeri o porosi (cioè quelli a minore conducibilità termica) proteggono meglio le armature;

- le variazioni meccaniche dell’acciaio subiscono una brusca variazione intorno a 500 °C, cioè quando i fenomeni di scorrimento plastico divengono sensibili.

Il primo fattore che determina le variazioni di resistenza in un calcestruzzo armato è imputabile alla perdita di aderenza tra inserti metallici e calcestruzzo.

Il comportamento al fuoco del calcestruzzo proiettato è assimilabile a quello di un calcestruzzo ordinario.

Rispetto a quest’ultimo, il calcestruzzo proiettato è confezionato con un maggior dosaggio di cemento e di aggregati di piccola dimensione con conseguente minore diffusività termica e maggiore porosità.

Per aumentare la resistenza al fuoco e limitare il potenziale danneggiamento causato dallo spalling, si possono utilizzare fibre polimeriche (microfibre) con dosaggi compresi tra 0,1% e 0,25% in volume. Le fibre sublimano a temperatura prossima a 160 °C creando cavità nella matrice che fungono da cassa di espansione in grado di contenere la pressione generata dal vapore.

Un efficace contributo è offerto dall’impiego di aggregati calcarei, che riducono l’abbattimento della resistenza meccanica rispetto agli aggregati di natura silicea.

Ove presente armatura metallica, è fondamentale l’adozione di un adeguato spessore di copriferro.

3.4.3 Cause chimiche

I calcestruzzi possono subire alterazioni più o meno intense quando si vengono a trovare in contatto con:

- atmosfere aggressive;

- soluzioni o liquidi corrosivi.

L’azione di atmosfere o ambienti fortemente contaminati (es. SO2 – fumi o altri vapori acidi) sui calcestruzzi è estremamente lenta; in un calcestruzzo “normale”, dopo 10 anni lo spessore interessato dal fenomeno è dell’ordine centimetrico ed è più o meno accentuato in relazione al grado igrometrico.

Per realizzare opere durevoli occorre dunque formulare miscele di calcestruzzo proiettato in grado di realizzare strutture poco porose come già precedentemente accennato, assicurando tempi di stagionatura protetta piuttosto lunghi, in particolar modo quando sono utilizzati cementi d’altoforno o pozzolanici.

In un calcestruzzo proiettato poroso, cloruri, sali disgelanti, CO2 possono dar luogo alla formazione localizzata di prodotti di corrosione in grado di provocare fenomeni di spalling e di delaminazione al verificarsi dei quali occorre procedere con tempestivi interventi di ripristino. In ambienti dove le armature potrebbero essere oggetto di corrosione, è opportuno considerare l’impiego di fibre polimeriche strutturali.

La resistenza alla penetrazione dei cloruri può essere migliorata riducendo la permeabilità della matrice mediante aggiunte, tipo fumo di silice o loppa, alla miscela. L’idrossido di calcio contenuto in misura del 15-20% in peso della pasta cementizia, mantiene alto il pH e contribuisce attivamente alla protezione contro la corrosione delle armature metalliche. I principali fenomeni di attacco di natura chimica sono descritti nei paragrafi seguenti.

3.4.3.1 Acque pure

Le acque di montagna o quelle meteoriche, cosiddette “pure” a basso contenuto salino e con “grado di durezza” intorno a 4-5, tendono ad esercitare un’azione dilavante nei confronti dei composti della matrice cementizia a base di calcio anche se il valore del pH neutro o leggermente alcalino.

Per effetto di tali acque l’idrossido di calcio (Ca(OH)2), formatosi durante l’idratazione del cemento, tende a solubilizzarsi tanto più rapidamente quanto più permeabile è il calcestruzzo proiettato posto in opera. Quando il calcestruzzo ha perduto il 50% 60% della calce libera contenuta in origine, risulta completamente disgregato.

Per limitare la dissoluzione dell’idrossido di calcio ed evitare il conseguente dilavamento, è necessario mettere in opera un calcestruzzo proiettato ben compattato, utilizzando cementi con spiccata attività pozzolanica.

3.4.3.2 Acque acide (Carbonatiche)

Le acque contengono tutte, in misura variabile, una certa quantit di anidride carbonica (CO2) libera o combinata.

Particolarmente aggressiva per il calcestruzzo risulta essere l’anidride carbonica libera presente in forma di acido carbonico (H2CO3).

La concentrazione di CO2 libera nelle acque varia in misura minore o maggiore rispetto al proprio valore di equilibrio. In funzione di questa variabilità, si generano condizioni di aggressività differenti.

CO2 libera inferiore al valore di equilibrio

Il bicarbonato di calcio disciolto in acqua provoca la formazione di depositi sulla superficie del calcestruzzo.

Le efflorescenze biancastre presenti sulle superfici dei rivestimenti permeati dalle acque di percolazione, rappresentano un tipico effetto dell’azione delle cosiddette acque incrostanti che danno luogo a sgradevoli inestetismi ma non arrecano danni al CP.

Le acque incrostanti possono creare ostruzioni e occlusioni al sistema drenante delle acque in galleria.

CO2 libera superiore al valore di equilibrio

L’abbassamento del pH e l’attacco acido al CP portano alla solubilizzazione dell’idrossido di calcio e alla perdita di massa della matrice cementizia. L’asportazione dell’idrossido di calcio determina una minore resistenza meccanica del calcestruzzo; inoltre la solubilità dell’idrossido di calcio è accentuata dalla diminuzione della temperatura.

Per aumentare la protezione del calcestruzzo nei confronti dell’azione aggressiva della CO2 si può intervenire sui meccanismi di degrado operando scelte progettuali volte a utilizzare cementi di miscela, aggiunte minerali in combinazione con cementi Portland (in grado di trasformare l’idrossido di calcio in silicati difficilmente dilavabili), bassi valori del rapporto a/c della miscela base (allo scopo di rendere l’impasto meno permeabile).

A tal riguardo, un utile riferimento è offerto dalla norma UNI 9606 per la classificazione e la composizione dei cementi resistenti al dilavamento.

Altrettanto importante ai fini del contenimento del fenomeno, è il rispetto degli aspetti esecutivi e delle modalità di stagionatura del calcestruzzo volte a ridurre la permeabilità della matrice e a rendere più compatto lo strato realizzato.

Il dilavamento infatti, è fortemente accentuato dalla presenza di difettosità superficiali nel calcestruzzo (fessure, nidi di ghiaia, vaiolature).

3.4.3.3 Corrosione e Carbonatazione

La corrosione è una forma di degrado ricorrente e assai temuta. Il meccanismo di danneggiamento, di natura chimica ed elettrochimica, è condizionato dalla presenza di ossigeno e dall’apporto di umidità. Ne consegue che in strutture umide o permanentemente bagnate il rischio di corrosione è piuttosto basso mentre è amplificato dall’alternanza di asciutto e bagnato.

Un ruolo attivo nel processo di corrosione è svolto dalla carbonatazione. La carbonatazione di per sè, non provoca il degrado del calcestruzzo, nè quello dell’armatura metallica, ma contribuisce a creare le condizioni favorevoli per l’azione aggressiva di ossigeno e umidità.

L’ambiente basico del calcestruzzo favorisce la formazione di una pellicola di ossido di ferro, impermeabile e compatta che ricopre le barre e impedisce la formazione della ruggine.

Questa condizione viene meno quando l’anidride carbonica presente nell’atmosfera, reagendocon l’idrossido di calcio proveniente dall’idratazione del cemento, provoca la formazione di carbonato di calcio

Ca(OH)2 + CO2 = CaCO3

e la riduzione del pH della matrice cementizia da ≈ 13,5 a valori prossimi alla neutralità.

La riduzione del pH provoca la depassivazione dell’armatura. In queste condizioni il sottile strato protettivo che avvolge l’armatura diventa instabile e poroso consentendo a ossigeno e acqua di attaccare il metallo.

Venute meno le condizioni di passività comincia il degrado con fessurazioni, delaminazioni, distacchi del copriferro, corrosione delle armature.

Per evitare il degrado e assicurare la protezione delle armature è opportuno:

- adottare un adeguato spessore del copriferro;

- progettare una miscela di calcestruzzo con ridotta porosità e permeabilità;

- utilizzare passivanti o inibitori di corrosione all’atto del confezionamento del calcestruzzo;

- impermeabilizzare con appositi prodotti le superfici delle strutture a contatto con gli agenti aggressivi.

3.4.3.4 Attacco Solfatico

L’attacco solfatico costituisce una delle più subdole forme di aggressione chimica e di degrado del calcestruzzo proiettato.

Il meccanismo di aggressione può essere di tipo endogeno se i solfati sono presenti nei costituenti della miscela, oppure esogeno se l’aggressione è indotta da un veicolo o contatto esterno (acque selenitose o solfatiche, substrati rocciosi gessosi o anidritici, ecc.).

L’attacco solfatico dà luogo alla formazione di prodotti espansivi che inducono rigonfiamenti, fessurazioni e distacchi nel calcestruzzo.

I solfati reagiscono essenzialmente:

• con l’idrossido di calcio (prodotto dalla reazione tra i silicati del cemento e l’acqua di impasto) per formare solfato di calcio biidrato:

Ca(OH)2 + SO4 + 2H2O → CaSO4 * 2H2O + 2OH-;

• con gli alluminati per formare ettringite:

3CaO * Al2O3 * 3CaSO4 * 32H2O;

• con il silicato di calcio e con l’idrossido di calcio – in presenza di basse temperature (≈ 5°C), alti livelli di umidità relativa e CO2, per formare thaumasite:

CaCO3 * CaSO4 * CaSiO3 * 15H2O;

la thaumasite è un composto particolarmente pericoloso perchè conduce alla perdita della capacità legante della pasta cementizia e quindi alla completa disgregazione del calcestruzzo.

L’azione aggressiva dei solfati aumenta con la loro solubilità. Tra tutti i sali solfatici, il solfato di magnesio è considerato il più aggressivo perchè attacca i silicati idrati di calcio responsabili dello sviluppo delle resistenze dei cementi idratati. Per limitare gli effetti dell’azione aggressiva dei solfati è importante utilizzare un tipo di cemento a basso tenore di alluminati, preferibilmente con C3A nullo.

La resistenza ai solfati può essere migliorata confezionando miscele con aggiunte SCMs (fumi di silice, ceneri volanti, loppa); inoltre è buona norma contenere la quantità totale di SO3 presente nel cemento e nell’accelerante, entro il limite del 4,5% in peso del cemento.

3.4.3.5 Reazione Alcali-Silice

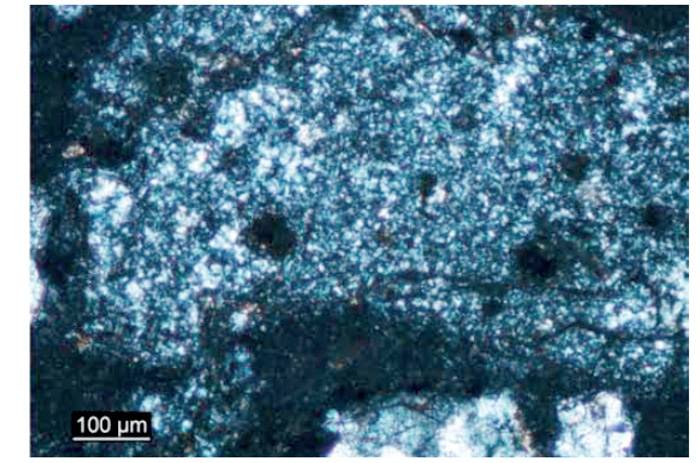

La reazione espansiva tra gli alcali del cemento (Na2O, K2O) e alcuni costituenti silicei o silicatici in forma amorfa contenuti negli aggregati (tridimite, opale, calcedonio, ecc.) genericamente nota come reazione alcali-aggregato, si manifesta nel tempo con fessure a ragnatela accompagnate talvolta dalla comparsa di gel biancastro, rigonfiamenti, espulsione di coni di calcestruzzo di piccole dimensioni (pop out). (Foto 8)

Il fenomeno fu riscontrato negli Stati Uniti negli anni ’40.

L’acqua è un fattore determinante ai fini dell’innesco della reazione espansiva la cui intensità dipende principalmente dal contenuto di minerali potenzialmente reattivi e dalla distribuzione degli aggregati nella massa.

La reazione è favorita dai cloruri presenti nei prodotti antigelo e in ambiente marino. Una volta innescata è praticamente irreversibile e di difficile, se non impossibile, trattamento.

Foto 8: Selce con calcedonio (immagine a Nicol +)

Miscele confezionate con cementi Portland in dosaggi particolarmente elevati aumentano il rischio di potenziali reazioni ASR e accrescono quello derivante dalla formazione di fessure per lo sviluppo di alto calore di idratazione.

Per quanto riguarda il calcestruzzo proiettato, a seguito del rimbalzo dell’aggregato di maggiore dimensione, il contenuto di cemento del materiale in opera risulta percentualmente maggiore del contenuto teorico della miscela base, quindi maggiormente suscettibile a reagire con gli aggregati in presenza di silice amorfa o microcristallina. L’eventuale impiego di acceleranti a base silicatica accresce il rischio di potenziali reazioni.

Nella prevenzione del fenomeno è importante utilizzare preferibilmente, cementi pozzolanici o d’altoforno, cementi a basso contenuto di ossido di sodio equivalente (max 0,6%) e, ovviamente, aggregati non reattivi.

Una misura ritenuta assai efficace nel minimizzare gli effetti espansivi è prevedere, nella miscela di calcestruzzo, il contenuto totale di ossido di sodio equivalente efficace minore di 3 kg/m3.

Altra forma di reazione espansiva, anche se molto meno diffusa nel continente, è la reazione alcali-carbonato (ACR) generata dalla reazione di alcune forme di calcari dolomitici con gli idrossidi di metalli alcalini del cemento. Al pari della ASR, anche questa forma di degrado del calcestruzzo è caratterizzata dallo sviluppo della reazione in tempi lunghi, anche dopo decine di anni.

3.4.3.6 Eluizione e lisciviazione (Leaching)

Da un punto di vista strettamente chimico l’eluizione è la separazione di una sostanza adsorbita da un’altra adsorbente, mediante lavaggio con un liquido (eluente) mentre la lisciviazione definisce il processo per cui gli elementi solubili del suolo, per effetto dello scorrimento e della percolazione delle acque, vengono trasportati o migrano.

Nella pratica delle costruzioni, i suddetti fenomeni avvengono, ad esempio, quando un liquido (acqua) attraversando un materiale o prodotto artificiale (strato di calcestruzzo proiettato in opera) separa una sostanza (ad esempio sali di calcio, silice, ecc.) e successivamente, per l’intervento di un’altra reazione chimica, lo deposita vicino o lontano (ad esempio in una tubazione di scarico o di drenaggio) (Foto 9 e 10).

Foto 9 e 10: Effetto dell’intasamento dei drenaggi in galleria per la precipitazione del carbonato di calcio dopo 1 anno dalla posa del rivestimento definitivo e delle canalizzazioni

Si tratta di fenomeni molto frequenti e dannosi nell’ambito delle opere in sotterraneo che provocano danni irreversibili e, spesso, non riparabili.

Nel caso delle costruzioni civili, l’idrogenocarbonato insolubile e/o idrossido di calcio contenuti nelle acque di percolazione, a contatto con la CO2 precipitano provocando, di conseguenza, l’occlusione dei condotti attraverso due fenomeni:

Ca(HCO3)2 → CaCO3 + CO2 + H2O

Ca(HCO3)2 + Ca(OH)2 → 2CaCO3 + 2H2O

Nel primo caso, la precipitazione di carbonato di calcio insolubile avviene se nella soluzione è presente prevalentemente idrogenocarbonato, un sale dell’acido carbonico che esiste solamente in soluzione (i termini bicarbonato di calcio e anche carbonato acido di calcio sono stati abbandonati), nel secondo caso se nella soluzione è presente anche idrossido di calcio e fasi silicatiche e alluminatiche provenienti da dissoluzione e decomposizione della matrice cementizia.

Le reazioni dipendono in gran parte dalla temperatura, in quanto un aumento di questa porta alla degassazione dell’idrogenocarbonato in soluzione. Nel caso pratico, quando applicato direttamente sulla superficie degli scavi il calcestruzzo proiettato può essere esposto all’azione delle acque di percolazione contenenti agenti aggressivi di varia natura e in varia concentrazione.

La permeazione delle acque e la solubilità dell’idrossido di calcio rendono la matrice del calcestruzzo proiettato sempre più permeabile e porosa con conseguente riduzione della resistenza della struttura.

La lisciviazione dei composti idrosolubili, finisce pertanto con l’occludere nel tempo i condotti di drenaggio rendendo:

- difficoltoso, od ostruendolo totalmente, lo smaltimento delle acque a tergo dei rivestimenti in galleria;

- molto onerosa la manutenzione delle tubazioni di drenaggio.

Non trovando sbocco nelle canalizzazioni predisposte, la pressione esercitata dalle acque sullo strato di rivestimento della galleria può portare nel tempo a maggiori sollecitazioni e a possibili danneggiamenti della struttura di rivestimento.

Per minimizzare il fenomeno e ricondurlo nei limiti consentiti dalle norme si possono confezionare miscele di calcestruzzo proiettato caratterizzate da ridotta porosià, con basso rapporto a/c, materiali costituenti ad azione pozzolanica, cementi di miscela, acceleranti alkali-free.

L’utilizzo di SCMs (aggiunte) in particolare è assai efficace nel migliorare la resistenza alla eluizione con conseguenti benefici ambientali ed economici. Le prove di eluizione consentono di riscontrare l’eventuale presenza di elementi potenzialmente inquinanti e di valutarne l’accettabilità secondo quanto riportato nella seguente tabella tratta dalla normativa austriaca.

Limiti di accettabilità eluati a 28 gg

- pH ≤ 12

- Calcio ≤ 25 mg/l

- Potassio ≤ 40 mg/l

- Sodio ≤ 10 mg/l

- Alluminio ≤ 1,0 mg/l

- Conducibilità elettrica ≤ 100 mS/m

Le prove sono effettuate su due provini cilindrici del diametro di 50 mm ed altezza di 100 mm estratti per carotaggio dalla struttura in opera dopo 56 gg di stagionatura. I provini sono immersi successivamente in acqua distillata a temperatura ambiente e sottoposti a 3 cicli temporali per 24h, 48h, 120 h. Dopo ogni ciclo si effettuano misure del pH, della conducibilità elettrica e del residuo solido.

Il Calcestruzzo Proiettato - Tecnologia e Controllo

Per saperne di più del libro da cui è estratto questo capitolo ecco un link utile.

Per saperne di più del libro da cui è estratto questo capitolo ecco un link utile.

Il libro è stato scritto Carlo Comin e Giorgio Estrafallaces, due grandi esperti di gallerie, in cui hanno approfondito il tema dello Spritz beton toccando tutti i temi di interesse, dai materiali costituenti al mix design, dal confezionamento alla mesa in opera, fino ai controlli e a preziosi suggerimenti tecnici.

Ecco il LINK.

In allegato riportiamo il PDF dell'estratto qui pubblicato e l'interessante Prefazione al libro del Prof. Wolfgang Kusterle.

Carlo Comin è stato oggetto di una nostra recente intervista: "Calcestruzzo proiettato: evoluzione di una tecnologia per la costruzione di gallerie"